Entgegen der landläufigen Meinung ist ein steifes Auto nicht das sicherste. Die Rettung liegt in der kontrollierten Selbstzerstörung.

- Moderne Karosserien sind Energie-Konverter, die kinetische Energie durch gezielte Deformationsarbeit in Wärme umwandeln.

- Der Schlüssel ist eine ultrastabile Fahrgastzelle, umgeben von clever designten Knautschzonen, die den Aufprall „verlangsamen“.

Empfehlung: Achten Sie bei der Fahrzeugwahl nicht auf die gefühlte Stabilität, sondern darauf, wie das Fahrzeug laut Euro NCAP Crashtests Energie nachweislich ableitet.

Ein Aufprall bei 50 km/h fühlt sich für den menschlichen Körper an wie ein Sturz aus dem dritten Stock auf Beton. Die physikalischen Kräfte, die dabei freigesetzt werden, sind immens. Viele sicherheitsbewusste Autokäufer in der Schweiz gehen davon aus, dass ein möglichst starres und widerstandsfähiges Auto den besten Schutz bietet. Diese Intuition ist jedoch trügerisch und ein Relikt aus einer vergangenen Ära des Automobilbaus. Die moderne Fahrzeugsicherheit unterscheidet klar zwischen aktiven Systemen, die einen Unfall verhindern sollen (z.B. Notbremsassistenten), und passiven Systemen. Dieser Artikel konzentriert sich auf die passive Sicherheit: die Physik, die Ihr Leben rettet, wenn ein Aufprall unvermeidlich ist.

Wir werden die gängige Vorstellung eines „Panzers auf Rädern“ dekonstruieren und einen kontraintuitiven Ansatz verfolgen. Die entscheidende Frage ist nicht: „Wie widersteht mein Auto einem Aufprall?“, sondern: „Wie intelligent managt mein Auto den Energiefluss während eines Aufpralls?“. Der Schlüssel zum Überleben liegt nicht in der Starrheit, sondern in der gezielten und kontrollierten Deformation. Es ist ein physikalischer Tanz, bei dem kinetische Energie in Verformungsarbeit umgewandelt und gezielt um die Insassen herumgeleitet wird. Moderne Fahrzeuge sind keine simplen Schutzschilde, sondern hochentwickelte Energie-Konverter.

Dieser Artikel führt Sie durch die physikalischen Prinzipien des Crashenergie-Managements. Wir analysieren, wie die Struktur eines Autos konzipiert ist, um die auf Ihren Körper wirkenden Kräfte drastisch zu reduzieren. Sie werden lernen, die Sprache der Crashtests zu verstehen und die wahren Sicherheitsmerkmale eines Fahrzeugs zu erkennen – weit über die Anzahl der Sterne im Prospekt hinaus.

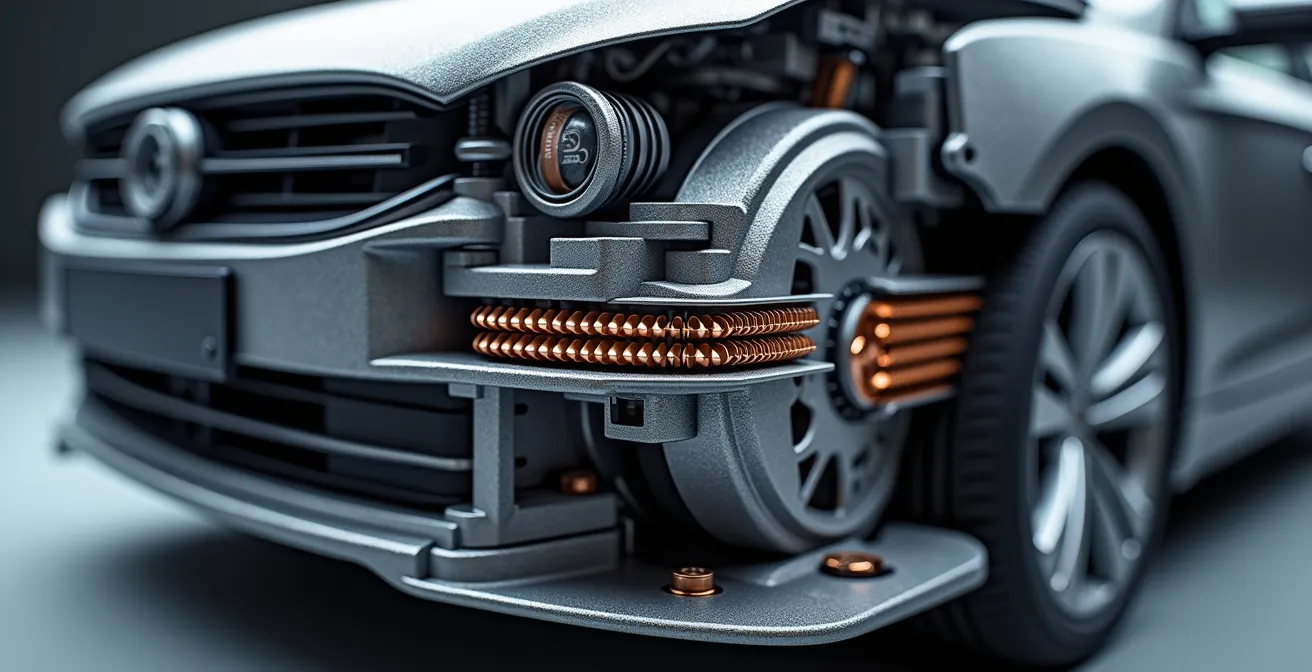

Um die gewaltigen Kräfte, die bei einem Aufprall wirken, und die Funktionsweise moderner Sicherheitsstrukturen visuell zu erfassen, zeigt das folgende Video einen realen Crashtest. Es ist eine eindrückliche Demonstration der physikalischen Prinzipien, die wir in diesem Artikel detailliert analysieren werden.

Um die komplexen Mechanismen des Insassenschutzes vollständig zu verstehen, haben wir diesen Artikel in logische Abschnitte unterteilt. Jeder Teil beleuchtet einen spezifischen Aspekt des intelligenten Energie-Managements in modernen Fahrzeugen, von den physikalischen Grundlagen bis zu den praktischen Konsequenzen für Reparatur und Gebrauchtwagenkauf.

Inhaltsverzeichnis: Die Physik des Insassenschutzes

- Warum kontrollierte Deformation Leben rettet: die Physik der Knautschzonen-Energieabsorption?

- Wie absorbiert eine Karosserie Energie bei Frontal-, Seiten- und Heckaufprall unterschiedlich?

- Hochfester Stahl vs. Aluminium vs. Verbundwerkstoffe: welches Material absorbiert Crashenergie am besten?

- Der unsichtbare Totalschaden: warum Rahmen nach Unfällen ihre Absorptionsfähigkeit verlieren

- Wie lesen Sie Euro NCAP Crash-Videos und erkennen, welches Fahrzeug Energie optimal ableitet?

- Warum kontrollierte Deformation Leben rettet: die Physik der Knautschzonen-Energieabsorption?

- Warum sind Unfallreparaturen an hochfesten Sicherheitszellen 40% teurer und manchmal wirtschaftlich nicht sinnvoll?

- Wie die selbsttragende Bauweise Ihr Leben rettet und warum 80% der Schweizer Autofahrer diese Technologie unterschätzen

Warum kontrollierte Deformation Leben rettet: die Physik der Knautschzonen-Energieabsorption?

Das Grundprinzip der passiven Sicherheit basiert auf einem fundamentalen physikalischen Gesetz: dem Impulserhaltungssatz. Bei einem Aufprall muss die gesamte kinetische Energie (Energie der Bewegung) des Fahrzeugs in sehr kurzer Zeit abgebaut werden. Würde ein Auto wie eine massive Stahlkugel auf eine Wand treffen, wäre die Verzögerung extrem abrupt, und die auf die Insassen wirkenden G-Kräfte wären tödlich. Hier setzt das Konzept der kontrollierten Deformation an. Statt die Energie abzuprallen, wird sie in andere Energieformen umgewandelt – primär in Wärme durch Deformationsarbeit.

Die Knautschzone ist im Wesentlichen ein „Opferbereich“. Sie verlängert den Bremsweg des Fahrzeugs um entscheidende Zentimeter und die Dauer des Aufpralls um Millisekunden. Diese minimale Verlängerung der Zeitspanne hat eine massive Auswirkung auf die Spitzenkräfte, die auf die Insassen wirken. Man kann es sich wie das Fangen eines Baseballs vorstellen: Ein Profi zieht die Hand beim Fangen zurück, um die Energie über eine längere Zeit abzubauen und die Kraft auf seine Hand zu reduzieren. Die Knautschzone tut genau das für die gesamte Karosserie. Dadurch ist eine Reduktion der auf Insassen wirkenden Kräfte um bis zu 80% möglich, was oft den Unterschied zwischen leichten und tödlichen Verletzungen ausmacht.

Fallstudie: Béla Barényis revolutionäres Drei-Boxen-Prinzip

Die Grundlage aller modernen Sicherheitskarosserien wurde bereits 1952 von Mercedes-Benz-Ingenieur Béla Barényi patentiert. Sein geniales Konzept teilte die Karosserie erstmals in drei Zonen oder „Boxen“: einen weichen, deformierbaren Vorbau, eine hochfeste, gestaltstabile Fahrgastzelle und ein weiches Heck. Das erste Fahrzeug, das konsequent nach diesem Prinzip gebaut wurde, war der Mercedes-Benz W111 von 1959. Diese klare Trennung von Energie-Konversionszonen (vorne und hinten) und einer starren Überlebenszelle für die Passagiere ist bis heute der Goldstandard im Fahrzeugbau und die Basis für die Wirksamkeit von Airbags und Gurtstraffern.

Ein Fahrzeug ist also kein homogener Block, sondern ein Verbundsystem mit klar definierten Aufgaben. Die Knautschzonen sind darauf ausgelegt, sich auf vorbestimmte Weise zu falten und zu verformen, um ein Maximum an Energie zu absorbieren, während die Fahrgastzelle ihre Form behält und den Überlebensraum sichert. Ohne diese physikalische „Arbeitsteilung“ wären moderne Sicherheitsstandards undenkbar.

Wie absorbiert eine Karosserie Energie bei Frontal-, Seiten- und Heckaufprall unterschiedlich?

Ein Fahrzeug muss auf völlig unterschiedliche Unfallszenarien vorbereitet sein. Die Konstruktion der Energieabsorptionszonen ist daher hochspezialisiert. Der Frontalaufprall ist statistisch die häufigste Unfallart und bietet gleichzeitig den grössten „Bremsweg“ für die Deformation. Hier können die Längs- und Querträger im Motorraum über eine Distanz von 50 bis 80 Zentimetern Energie abbauen. Diese grosszügige Deformationszone erlaubt es, die Aufprallenergie über einen vergleichsweise langen Zeitraum von bis zu 150 Millisekunden abzubauen.

Ganz anders stellt sich die Situation bei einem Seitenaufprall dar. Hier beträgt der Abstand zwischen dem Hindernis und dem Insassen oft nur 15 bis 25 Zentimeter. Die Deformationszone ist minimal, die Zeit zum Energieabbau mit 50-70 Millisekunden extrem kurz. Deshalb kommt hier der Strukturintegrität der Fahrgastzelle eine überragende Bedeutung zu. Extrem hochfeste Stähle in den B-Säulen, Schwellern und dem Dachrahmen bilden einen starren Käfig. Die Energie wird weniger durch Deformation absorbiert, sondern primär durch die Struktur in den Fahrzeugboden und die Karosserieenden abgeleitet. Seitenairbags werden zur entscheidenden, fast einzigen Massnahme, um den direkten Kontakt zwischen Insasse und eindringender Tür zu verhindern.

Der Heckaufprall ist eine hybride Situation. Es gibt mehr Deformationsweg als bei der Seite, aber meist weniger als bei der Front. Die Hauptaufgabe der Heckstruktur ist es, ein Eindringen in die Fahrgastzelle zu verhindern und die Insassen vor einem Schleudertrauma zu schützen. Gleichzeitig muss die Integrität des Kraftstofftanks (oder der Hochvoltbatterie bei E-Fahrzeugen) unter allen Umständen gewährleistet sein. Die folgende Tabelle fasst die Unterschiede zusammen.

Diese spezialisierten Anforderungen erklären, warum Fahrzeuge bei unterschiedlichen Crashtest-Szenarien sehr verschieden abschneiden können. Eine detaillierte Analyse der Euro-NCAP-Anforderungen zeigt, wie diese verschiedenen Lastfälle getestet werden.

| Aufprallart | Deformationszone (cm) | Zeitdauer (ms) | Hauptenergieabsorber |

|---|---|---|---|

| Frontalaufprall | 50-80 | 100-150 | Längsträger, Querträger |

| Seitenaufprall | 15-25 | 50-70 | B-Säule, Schweller, Seitenairbags |

| Heckaufprall | 30-50 | 80-120 | Heckträger, Kofferraumboden |

Hochfester Stahl vs. Aluminium vs. Verbundwerkstoffe: welches Material absorbiert Crashenergie am besten?

Die Frage nach dem „besten“ Material für die Fahrzeugsicherheit ist irreführend. Moderne Karosserien sind ein intelligenter Materialmix, bei dem jede Komponente genau dort eingesetzt wird, wo ihre spezifischen Eigenschaften den grössten Nutzen bringen. Wie das ADAC Technik Zentrum treffend formuliert, geht es nicht um „das beste“, sondern um „das richtige am richtigen Ort“. Das Ziel ist eine optimale Balance aus Festigkeit, Verformbarkeit und Gewicht.

Es geht nicht um ‚das beste‘, sondern um ‚das richtige am richtigen Ort‘

– ADAC Technik Zentrum, ADAC Crashtest-Analyse 2024

Ultrahochfeste Stähle (z.B. Borstahl) sind das Rückgrat der Fahrgastzelle. Sie sind extrem zugfest und widerstandsfähig gegen Deformation. Ihr Zweck ist es, die Zelle als Überlebensraum intakt zu halten, insbesondere bei Seitenaufprallen und Überschlägen. Sie sind jedoch spröde und für Knautschzonen ungeeignet, da sie bei Überlastung brechen statt sich zu verformen. Konventionelle und hochfeste Stähle hingegen sind duktiler und werden in den Knautschzonen eingesetzt, wo ihre Fähigkeit zur Energieabsorption durch Verformung (Deformationsarbeit) entscheidend ist.

Aluminium spielt eine immer wichtigere Rolle, insbesondere im Leichtbau und bei Elektrofahrzeugen. Es kann bei gleichem Sicherheitsniveau eine signifikante Gewichtsersparnis erzielen; eine 30-40% Gewichtsreduktion ist möglich. Ein leichteres Fahrzeug hat weniger kinetische Energie und ist daher einfacher zu stoppen. Aluminium-Strangpressprofile und -Gussteile können sehr komplexe Formen annehmen und so optimierte Lastpfade für den Energiefluss schaffen. Ihre Reparatur ist jedoch anspruchsvoller und teurer.

Verbundwerkstoffe wie kohlenstofffaserverstärkter Kunststoff (CFK) bieten die höchste Steifigkeit bei geringstem Gewicht. Sie werden derzeit vor allem in Supersportwagen und als gezielte Verstärkungselemente in Premiumfahrzeugen eingesetzt. Ihre Fähigkeit zur Energieabsorption ist komplex: Sie splittern und brechen auf eine Weise, die sehr viel Energie aufnimmt, aber ihre Reparatur ist praktisch unmöglich – beschädigte Teile müssen komplett ersetzt werden. Die Kunst des Ingenieurs liegt darin, diesen Material-Baukasten so zu kombinieren, dass ein optimales Gesamtsystem entsteht.

Der unsichtbare Totalschaden: warum Rahmen nach Unfällen ihre Absorptionsfähigkeit verlieren

Nach einem Unfall scheint ein Fahrzeug oft nur oberflächlich beschädigt. Doch selbst wenn die Karosserie von aussen wieder perfekt instandgesetzt wird, kann die strukturelle Integrität nachhaltig beeinträchtigt sein. Der Grund liegt in der Materialphysik: Hochfeste Stähle, die das Rückgrat der Sicherheitszelle bilden, sind nicht dafür ausgelegt, nach einer Deformation wieder in ihre ursprüngliche Form zurückgebogen zu werden. Jede Verformung führt zu Materialermüdung und mikroskopisch kleinen Rissen in der Metallstruktur. Diese sind mit blossem Auge nicht sichtbar, schwächen das Bauteil aber fundamental.

Bei einem zweiten Aufprall würde dieses vorgeschädigte Bauteil nicht mehr die geplante Deformationsarbeit leisten. Es würde unkontrolliert brechen oder nachgeben und die Aufprallenergie nicht mehr über die vorgesehenen Lastpfade ableiten. Stattdessen könnte die Energie direkt in die Fahrgastzelle dringen. Aus diesem Grund schreiben die Fahrzeughersteller vor, dass tragende Strukturteile aus hochfesten Stählen nach einer Deformation nicht repariert, sondern komplett ersetzt werden müssen. Dies ist extrem aufwendig und teuer.

Dieser Umstand führt oft zum sogenannten „wirtschaftlichen Totalschaden“. Auch wenn eine Reparatur technisch möglich wäre, übersteigen die Kosten den Restwert des Fahrzeugs. In der Schweiz gilt die Faustregel, dass bei Reparaturkosten von über 60% des Zeitwerts ein Totalschaden erklärt wird. Ein unsachgemäss reparierter Unfallwagen ist eine tickende Zeitbombe. Er bietet bei einem Folgeunfall nicht mehr den vom Hersteller vorgesehenen Schutz. Dies ist besonders beim Kauf von Gebrauchtwagen ein enormes Risiko.

Ihre Checkliste zur Prüfung auf Strukturschäden

- Spaltmasse an allen Türen, Motorhaube und Kofferraum prüfen – ungleichmässige Abstände deuten auf Verformungen hin.

- Lackschichtdickenmessung durchführen – Werte über 180 Mikrometer weisen auf Nachlackierung und Spachtelarbeiten hin.

- Schweissnähte im Motorraum und Kofferraum untersuchen – nachträgliche, unsaubere Schweissungen sind ein klares Warnsignal.

- Vollständige Servicehistorie und alle Reparaturrechnungen einfordern, um die Fahrzeughistorie zu plausibilisieren.

- Professionelle Fahrzeugprüfung beim TCS oder einem zertifizierten AGVS-Betrieb durchführen lassen – nur Experten können versteckte Strukturschäden sicher erkennen.

Wie lesen Sie Euro NCAP Crash-Videos und erkennen, welches Fahrzeug Energie optimal ableitet?

Euro NCAP Crashtest-Videos sind öffentlich zugänglich und eine Goldgrube an Informationen – wenn man weiss, worauf man achten muss. Viele konzentrieren sich fälschlicherweise auf das Ausmass des Schadens und schliessen daraus auf die Sicherheit. Doch ein Fahrzeug, das nach einem Frontalaufprall vorne fast unbeschädigt aussieht, ist ein schlechtes Zeichen. Es bedeutet, dass die Struktur zu steif ist und die Energie nicht durch Deformation absorbiert, sondern direkt an die Insassen weitergeleitet hat.

Ein Fahrzeug, das vorne kaum Schaden nimmt, hat die Energie nicht absorbiert, sondern an die Insassen weitergeleitet

– Euro NCAP, Euro NCAP Bewertungskriterien 2023

Achten Sie stattdessen auf folgende Indikatoren für ein gutes Energie-Management: 1. Kontrolliertes „Falten“: Die Front des Fahrzeugs sollte sich wie eine Ziehharmonika gezielt und symmetrisch zusammenfalten. Die Verformung sollte vor der A-Säule (der Säule an der Windschutzscheibe) stoppen. 2. Intakte Fahrgastzelle: Die Türen sollten sich nach dem Crash noch öffnen lassen (wenn auch mit etwas Kraft). Die A-Säule und der Dachrahmen dürfen keine signifikanten Knicke aufweisen. Der Überlebensraum für die Dummies muss erhalten bleiben. 3. Bewegung der Dummies: Beobachten Sie in der Zeitlupe, wie die Dummies von Gurtstraffern und Airbags aufgefangen werden. Ihre Bewegung sollte sanft abgebremst und nicht abrupt gestoppt werden. Ein harter Kontakt mit dem Armaturenbrett oder der Lenksäule ist ein klares Negativsignal.

Ein modernes Testverfahren, das diese Prinzipien auf die Spitze treibt, ist der Kompatibilitäts-Crashtest. Hier wird nicht nur das eigene Fahrzeug bewertet, sondern auch, wie viel Schaden es am Unfallgegner anrichtet.

Fallstudie: Der Euro NCAP Kompatibilitäts-Crashtest

Seit 2020 bewertet der vom ADAC mitentwickelte Kompatibilitäts-Crashtest, wie „partnerschaftlich“ sich ein Fahrzeug verhält. Dabei prallt das Testfahrzeug mit 50 km/h auf einen entgegenkommenden, deformierbaren Barrierewagen, der ebenfalls 50 km/h schnell ist. Bewertet wird nicht nur der Schutz der eigenen Insassen, sondern auch, wie aggressiv die eigene Fahrzeugfront auf die Struktur des Unfallgegners wirkt. Dies bestraft besonders steife und hohe Fahrzeugfronten, wie sie bei manchen SUVs zu finden sind, und fördert Designs, die den Energieabbau auf beide Unfallparteien verteilen. Es ist ein wichtiger Schritt weg vom reinen Eigenschutz hin zu einer ganzheitlichen Betrachtung der Verkehrssicherheit.

Warum kontrollierte Deformation Leben rettet: die Ingenieurskunst der Lastpfade

Nachdem wir die grundlegende Physik verstanden haben, tauchen wir nun in die Ingenieurskunst ein: Wie wird die Energie konkret durch die Fahrzeugstruktur geleitet? Das Schlüsselkonzept hierfür sind die sogenannten Lastpfade. Man muss sich die Front eines Fahrzeugs als ein Netzwerk aus speziell geformten Trägern vorstellen, das darauf ausgelegt ist, die Aufprallenergie aufzunehmen und gezielt um die stabile Fahrgastzelle herumzuleiten. Es ist ein System von Autobahnen und Umleitungen für kinetische Energie.

Bei einem frontalen Offset-Crash, bei dem nur ein Teil der Front trifft (das häufigste Szenario auf Landstrassen), ist dieses System besonders gefordert. Der Haupt-Längsträger auf der Aufprallseite nimmt den ersten Stoss auf und beginnt seine Deformationsarbeit. Gleichzeitig wird ein Teil der Energie über massive Querträger (oft als „Crashboxen“ bezeichnet) auf den Längsträger der gegenüberliegenden Seite übertragen. Dadurch wird die Energie auf eine grössere Struktur verteilt, was die Belastung für jedes einzelne Bauteil reduziert und die Effizienz der Energieabsorption maximiert.

Ein weiterer wichtiger Lastpfad führt die Energie vom vorderen Längsträger über die A-Säule und den Seitenschweller unterhalb der Türen nach hinten. Dies verhindert, dass die gesamte Energie auf die Stirnwand (den Bereich der Pedale) drückt und in den Fussraum eindringt. Die geometrische Form dieser Träger ist kein Zufall. Profile mit vielen Kanten und Sicken sind stabiler und können bei Deformation mehr Energie aufnehmen als einfache, glatte Profile. Ingenieure nutzen Computersimulationen (Finite-Elemente-Methode), um diese Lastpfade und Deformationsmuster bis ins kleinste Detail zu optimieren, lange bevor der erste Prototyp gebaut wird.

Die wahre Kunst besteht darin, diese Lastpfade so zu gestalten, dass sie bei verschiedenen Aufprallwinkeln und -geschwindigkeiten zuverlässig funktionieren. Es ist ein komplexes Zusammenspiel, das sicherstellt, dass die Energie immer den Weg des geringsten Widerstands wählt – und dieser Weg darf niemals durch die Fahrgastzelle führen.

Warum sind Unfallreparaturen an hochfesten Sicherheitszellen 40% teurer und manchmal wirtschaftlich nicht sinnvoll?

Die Materialien, die uns im Falle eines Crashs das Leben retten, sind dieselben, die eine Reparatur extrem komplex und teuer machen. Insbesondere die in der Sicherheitszelle verwendeten ultrahochfesten Borstähle stellen Werkstätten vor immense Herausforderungen. Diese Materialien können nicht einfach erhitzt, gerichtet und neu verschweisst werden wie herkömmlicher Stahl. Eine Erhitzung würde ihre innere Molekularstruktur verändern und ihre Festigkeit unwiederbringlich zerstören. Daher müssen beschädigte Teile der Sicherheitszelle immer komplett herausgetrennt und durch neue ersetzt werden.

Dieser Prozess erfordert spezielle Trenn- und Schweissverfahren sowie teures Spezialwerkzeug, das nicht jede Werkstatt besitzt. Die Arbeitszeit ist signifikant höher, was sich direkt auf die Kosten auswirkt. Studien und Werkstatt-Daten zeigen, dass Reparaturen an modernen Karosserien mit hohem Anteil an Borstahl 40-50% höhere Reparaturkosten verursachen, was sich in den hohen Schweizer Stundenlöhnen besonders stark niederschlägt. Selbst Aluminium, das für seine Leichtigkeit geschätzt wird, erfordert spezielle Niet- und Klebetechniken und separate Arbeitsbereiche, um Korrosion zu vermeiden.

Die folgende Tabelle gibt einen exemplarischen Überblick über die Reparaturkosten in der Schweiz, basierend auf dem Material. Es wird deutlich, wie die Materialwahl und die erforderliche Spezialisierung die Kosten in die Höhe treiben. Diese hohen Kosten sind der Hauptgrund, warum selbst bei scheinbar moderaten Schäden schnell ein wirtschaftlicher Totalschaden erreicht ist. Die Versicherung entscheidet dann, dass eine Auszahlung des Fahrzeugwerts günstiger ist als eine fachgerechte, sichere Reparatur.

| Material | Arbeitszeit (h) | Kosten CHF/h | Spezialwerkzeug | Gesamtkosten |

|---|---|---|---|---|

| Normaler Stahl | 8 | 120 | Standard | 960 CHF |

| Hochfester Stahl | 12 | 150 | Erweitert | 1800 CHF |

| Borstahl | 16 | 180 | Spezialisiert | 2880 CHF |

| Aluminium | 14 | 160 | Spezialisiert | 2240 CHF |

Das Wichtigste in Kürze

- Energie-Konversion > Energie-Widerstand: Ein sicheres Auto wandelt kinetische Energie durch Deformation um, anstatt ihr starr zu widerstehen.

- Zwei-Zonen-Prinzip: Eine opferbereite Knautschzone absorbiert die Energie, während eine ultrastabile Fahrgastzelle den Überlebensraum sichert.

- Materialintelligenz: Es gibt nicht „das eine“ sichere Material, sondern nur den richtigen Werkstoff am richtigen Ort für die spezifische Aufgabe (Deformation oder Stabilität).

Wie die selbsttragende Bauweise Ihr Leben rettet und warum 80% der Schweizer Autofahrer diese Technologie unterschätzen

Die vielleicht fundamentalste, aber am meisten unterschätzte Sicherheitsinnovation ist die selbsttragende Karosserie (Unibody). Anders als bei der alten Leiterrahmen-Bauweise, wo eine schwere Rahmenstruktur die Last trug und die Karosserie nur aufgesetzt war, bilden bei der selbsttragenden Bauweise Boden, Dach, Säulen und Seitenwände eine einzige, verschweisste Einheit. Diese Struktur ist nicht nur leichter und steifer, sie ist die absolute Voraussetzung für das gesamte Konzept des modernen Crashenergie-Managements. Ohne sie gäbe es keine wirksamen Knautschzonen oder stabilen Fahrgastzellen.

Die selbsttragende Karosserie ermöglicht es den Ingenieuren, die gesamte Fahrzeugstruktur als ein einziges, integriertes Sicherheitssystem zu konzipieren. Nur durch diese Bauweise können die zuvor beschriebenen Lastpfade präzise definiert und umgesetzt werden. Die Energie eines Frontalaufpralls kann so gezielt durch die A-Säulen ins Dach und durch die Schweller in den Fahrzeugboden geleitet werden, um die Fahrgastzelle herum. Eine auf einen Rahmen aufgesetzte Karosserie könnte diese Kräfte niemals so kontrolliert verteilen. Die Behauptung im Titel, dass 80% der Schweizer Autofahrer diese Technologie unterschätzen, fusst darauf, dass sie als selbstverständlich hingenommen wird, ohne ihre zentrale Rolle als Fundament aller passiven Sicherheitsfeatures zu erkennen.

Die Einführung und kontinuierliche Verbesserung dieser Bauweise, kombiniert mit modernen Rückhaltesystemen, ist einer der Hauptgründe für den drastischen Rückgang der Verkehrstoten in den letzten Jahrzehnten. In Deutschland beispielsweise konnte die Zahl der Verkehrstoten auch dank moderner selbsttragender Karosserien und Sicherheitssysteme um 62% reduziert werden, von über 7’500 im Jahr 2000 auf unter 2’839 im Jahr 2024. Ähnliche Entwicklungen sind in der Schweiz zu beobachten. Jedes Mal, wenn ein Airbag auslöst oder eine Knautschzone Energie absorbiert, ist es die selbsttragende Karosserie, die diesen Systemen erst ihre strukturelle Basis gibt.

Sie ist der unbesungene Held der Fahrzeugsicherheit. Während Marketingabteilungen mit Assistenzsystemen werben, ist es diese seit Jahrzehnten bewährte Grundkonstruktion, die im Ernstfall den physikalischen Schutzpanzer bildet. Sie ist das Skelett, das alle anderen Sicherheitssysteme erst funktionsfähig macht.

Bewerten Sie die Sicherheit Ihres nächsten Fahrzeugs nicht nur nach Sternen oder der Anzahl der Airbags, sondern mit dem physikalischen Verständnis eines Experten. Indem Sie verstehen, wie ein Auto als intelligentes Energie-Management-System funktioniert, treffen Sie eine fundiertere und letztlich sicherere Entscheidung für sich und Ihre Familie.